Добавить нужное

По преданию, когда у Микеланджело спросили, как он создает свои скульптуры, тот ответил: "Беру глыбу мрамора и отсекаю от нее все лишнее". Изложенный в этой фразе принцип человечество применяло тысячелетиями. По этой методике некогда изготавливались древние кремневые топоры, а сегодня так создают современные кремниевые микросхемы. Но на смену проверенной технологии идет новый, диаметрально противоположный по смыслу подход — не убрать все лишнее, а добавить все нужное. Эта методика получила название "аддитивное производство".

От печати — к лазерной сварке

Сразу уточним — речь не о 3D-принтерах, которые сейчас активно применяются для послойной "печати" из пластика любых объемных предметов: от детских игрушек до кузовов концепт-каров. 3D-печать уже освоена промышленностью, прежде всего — для сверхбыстрого создания прототипов будущих изделий.

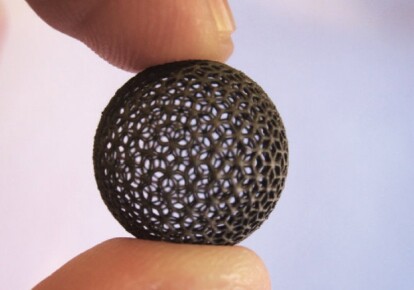

Аддитивное производство (additive manufacturing) — это следующая, более продвинутая методика, чем 3D-печать. Принцип тот же: по цифровой трехмерной модели послойно создается материальный объект. Но не из пластика, а из металла (или сочетания разных материалов), и не прототип, а готовое к применению изделие. На 3D-принтере можно напечатать, к примеру, набор пластмассовых солдатиков, комплект шахматных фигур или даже корпус мобильного телефона. А вот аддитивные технологии позволяют производить хоть металлическую вилку с эксклюзивным дизайном, хоть сверхпрочную деталь реактивного двигателя космической ракеты.

Как это стало возможным? На данный момент технология аддитивного производства имеет две главные составляющие: это металлические нанопорошки и мощный лазер, с помощью которых эти микроскопические пылинки "спекаются" в монолитный объект.

На практике это выглядит так. На стальную подложку наносится тончайший (несколько десятков микрон) слой порошкового

металла. Компьютер, руководствуясь предварительно созданной трехмерной моделью предмета, управляет мощным лазером, который "сплавляет" металлические микрочастицы там, где будут находиться твердые части, и пропускает там, где находятся пустоты. Когда слой обработан, подложка опускается на толщину следующего слоя, специальный валик снова "намазывает" сверху порошок, и процедура "сплавления" повторяется до тех пор, пока предмет не будет готов.

Казалось бы, к чему такие сложности — не проще ли включить проверенный токарный станок или пресс и получить то же изделие за минуты? Не проще, а в некоторых случаях традиционные технологии вообще не способны изготовлять то, что по силам аддитивному производству, пусть даже на самых ранних этапах его развития.

Есть еще один важный момент: изделие, выполненное по аддитивной технологии, можно воспроизводить сколько угодно раз, и его свойства не изменятся — компьютерная модель и мощность лазера та же, состав порошка неизменен. Более того, на цену изготовления не влияет, сколько предметов нужно выпустить — один, сто или тысячу. То есть классическая зависимость между себестоимостью производства и массовостью выпуска товара перестает существовать. А что касается цены "единицы товара", то она существенно снижается за счет экономии материала (оставшийся порошок можно использовать вторично) и затрат на квалифицированную рабочую силу.

Слой за слоем

Проект Space Launch System — одна из самых амбициозных программ американского космического агентства НАСА. Ее цель — создать современную ракету сверхтяжелого класса, с помощью которой можно будет запускать космические корабли на Луну и Марс. Первый старт нового носителя запланирован на 2017 г., хотя уложиться в эти сроки будет весьма сложно. Причина известна — ракетной технике требуются узлы и детали, обладающие уникальным набором свойств, и при этом выпускать их приходится буквально поштучно — о крупной серии речь не идет по определению. Это приводит одновременно к удорожанию производства и к затягиванию сроков: как следствие, подавляющее большинство проектов НАСА "не успевает" к заданной дате и выходит за рамки первоначальных бюджетов.

Вот конкретный пример: в реактивных двигателях J-2X и RS-25 будущей ракеты используется узел, напоминающий "дерево" из нескольких трубочек, отходящих от общей трубки-"ствола". Каждую тонкостенную трубочку приходится изготавливать отдельно, сворачивая из листа металла, а потом все это соединять с помощью сварки. Процедура

крайне сложная и дорогая, к тому же в местах локального нагрева возможны структурные изменения металла, ухудшающие прочность.

Именно поэтому НАСА обратилась к аддитивному производству, а именно — к технологии селективного лазерного плавления. Деталь производится послойно и целиком, и при этом является монолитной, без стыков и сочленений. Качество повышается, производство ускоряется и удешевляется.

А как с прочностью? Исследования показали, что она несколько проигрывает традиционному изделию, но находится в допустимых пределах. А главное, сведен к минимуму риск того, что под воздействием тяжелейших нагрузок не выдержат сварные швы или примыкающие к ним зоны, ослабленные нагревом при сварке.

Преимущества аддитивного производства уже оценили не только в НАСА, но и в других отраслях, где тоже применяются эксклюзивные по характеристикам детали. Так, компания GE Aviation, входящая в состав крупнейшего промышленного концерна General Electric, осенью 2012 г. приобрела маленькую фирму Morris Technologies, специализирующуюся на лазерном аддитивном производстве. Цель — печатать компоненты перспективного авиамотора LEAP, производство которого начнется через несколько лет, а пакет заказов уже превышает 4 тыс. штук. Как видим, аддитивные технологии — уже не футуристическая экзотика, а реальная коммерческая практика. И это только начало.

Напечатать руку

Принцип "послойного напыления" можно применить и для создания… биологических объектов — от клеточных тканей до полноценных аналогов внутренних органов человека.

В настоящее время над "аддитивными биотехнологиями" работают десятки научно-исследовательских команд — как частных, так и университетских. Одна из них, американская компания Organovo, уже создала "биопринтер", способный "печатать" биологические объекты. Принцип работы такой же, как и у металлообработки — управляемые лазером сопла послойно наносят "клеточные чернила" — раствор различных клеток, где в каждой капле чернил содержится от 10 до 30 тыс. клеток. Их, как правило, берут из стволовых клеток, содержащихся в костной или жировой ткани донора. Одновременно с клеточным материалом принтер наносит слои специального геля, который служит для него "опорой". Примерно через 24 часа клетки срастаются, после чего гель можно удалить. Целостная ткань образуется через три недели пребывания материала в биореакторе с питательными веществами.

Перспективы у "аддитивных биотехнологий" просто фантастические. В обозримом будущем они позволят воспроизводить утраченные или поврежденные органы человека — хоть ампутированную руку, хоть не функционирующую почку. Уже сейчас идут эксперименты с "печатью" клеток кожи поверх тканей, поврежденных ожогом. Есть и более прозаические, но не менее нужные задачи: например, испытание лекарств и фармпрепаратов, для которых вполне пригодны искусственные биологические ткани и "имитации" органов.

Но главное — аддитивное производство обещает новую промышленную революцию, сравнимую по масштабам с началом применения на производстве машин или электричества. Любой предмет можно будет воспроизвести по цифровой матрице с микронной точностью везде, где есть устройство аддитивной печати. Возникают перспективы создания объектов с крайне сложной "слоистой" структурой, невероятными сочетаниями материалов (металлы и пластики в любой комбинации), уникальными свойствами (например, пористый "вспененный металл", столь любимый фантастами).

Важно отметить, что развитие аддитивных технологий уже рассматривается ведущими государствами мира как один из стратегических приоритетов. Например, в США его видят как один из возможных способов вернуть в страну производство, которое перед этим "убежало" в регионы с дешевой рабочей силой. Соответствующие программы господдержки уже приняты, на перспективные проекты выделяются серьезные деньги. И если не через год, то через десятилетие-два производственный принцип "добавить нужное" может полностью заменить многотысячелетнюю практику "отсекания лишнего".